การใช้งาน ระบบอัตโนมัติและหุ่นยนต์ด้านการผลิต

ชัชนันท์ อินเอี่ยม เทคโนโลยีวิศวกรรมออโตเมชั่น

ระบบเเมคคาทรอนิกส์ช่วยวิศวกรสร้างผลิตภัณฑ์ไฮเทค เช่น หุ่นยนต์อุตสาหกรรม ได้อย่างไร แอปพลิเคชั่นที่สำคัญที่สุดอย่างหนึ่งสำหรับเทคโนโลยี ระบบอัตโนมัติ คือการผลิต สำหรับหลายๆ คน ระบบอัตโนมัติหมายถึงระบบอัตโนมัติในการผลิต ในส่วนนี้ ประเภทของการทำงานอัตโนมัติได้รับการกำหนด และอธิบายตัวอย่างระบบอัตโนมัติที่ใช้ในการผลิตระบบอัตโนมัติสามประเภทในการผลิตสามารถแยกแยะได้: (1)ระบบอัตโนมัติคงที่ (2) ระบบอัตโนมัติที่ตั้งโปรแกรมได้ และ (3) ระบบอัตโนมัติที่ยืดหยุ่นระบบอัตโนมัติแบบตายตัว หรือที่เรียกว่า “ ระบบอัตโนมัติแบบถาวร” หมายถึงโรงงานผลิตแบบอัตโนมัติ ซึ่งลำดับของการดำเนินการประมวลผลได้รับการแก้ไขโดยการกำหนดค่า อุปกรณ์ ผลที่ตามมาคือ คำสั่งที่ตั้งโปรแกรมไว้ในเครื่องในรูปแบบของลูกเบี้ยว เฟือง สายไฟ และฮาร์ดแวร์อื่นๆ ที่ไม่สามารถเปลี่ยนจากรูปแบบผลิตภัณฑ์หนึ่งไปเป็นอีกรูปแบบหนึ่งได้ง่ายๆ ระบบอัตโนมัติรูปแบบนี้โดดเด่นด้วยการลงทุนเริ่มต้นที่สูงและอัตราการผลิตที่สูง จึงเหมาะสำหรับผลิตภัณฑ์ที่ผลิตในปริมาณมาก ตัวอย่างของการทำงานอัตโนมัติแบบตายตัว ได้แก่ สายงานการตัดเฉือนที่พบในอุตสาหกรรมยานยนต์ เครื่องประกอบอัตโนมัติ และกระบวนการทางเคมีบางอย่างระบบอัตโนมัติที่ตั้งโปรแกรมได้คือรูปแบบหนึ่งของการทำงานอัตโนมัติสำหรับการผลิตผลิตภัณฑ์เป็นชุด สินค้าผลิตเป็นชุดในปริมาณตั้งแต่ครั้งละหลายโหลจนถึงหลายพันหน่วย สำหรับแบทช์ใหม่แต่ละชุด อุปกรณ์การผลิตจะต้องถูกตั้งโปรแกรมใหม่และเปลี่ยนใหม่เพื่อรองรับรูปแบบผลิตภัณฑ์ใหม่ การตั้งโปรแกรมใหม่และการเปลี่ยนแปลงนี้ใช้เวลาในการทำให้สำเร็จ และมีช่วงระยะเวลาที่ไม่เกิดผลตามมาด้วยการดำเนินการผลิตสำหรับชุดงานใหม่แต่ละชุด โดยทั่วไป อัตราการผลิตในระบบอัตโนมัติแบบตั้งโปรแกรมได้จะต่ำกว่าในระบบอัตโนมัติแบบตายตัว เนื่องจากอุปกรณ์ได้รับการออกแบบมาเพื่ออำนวยความสะดวกในการเปลี่ยนผลิตภัณฑ์มากกว่าสำหรับความเชี่ยวชาญเฉพาะด้านผลิตภัณฑ์ การควบคุมเชิงตัวเลขเครื่องมือกลเป็นตัวอย่างที่ดีของระบบอัตโนมัติที่ตั้งโปรแกรมได้ โปรแกรมถูกเข้ารหัสใน หน่วย ความจำคอมพิวเตอร์สำหรับผลิตภัณฑ์แต่ละประเภทที่แตกต่างกัน และเครื่องมือกลจะถูกควบคุมโดยโปรแกรมคอมพิวเตอร์ หุ่นยนต์อุตสาหกรรมเป็นอีกตัวอย่างหนึ่งระบบอัตโนมัติที่ยืดหยุ่นเป็นส่วนขยายของระบบอัตโนมัติที่ตั้งโปรแกรมได้ ข้อเสียของระบบอัตโนมัติที่ตั้งโปรแกรมได้คือเวลาที่ต้องใช้ในการตั้งโปรแกรมใหม่และเปลี่ยนอุปกรณ์การผลิตสำหรับผลิตภัณฑ์ใหม่แต่ละชุด เสียเวลาในการผลิตซึ่งมีราคาแพง ในระบบอัตโนมัติที่ยืดหยุ่น ความหลากหลายของผลิตภัณฑ์มีจำกัดเพียงพอ เพื่อให้การเปลี่ยนอุปกรณ์ทำได้อย่างรวดเร็วและอัตโนมัติ การตั้งโปรแกรมใหม่ของอุปกรณ์ในระบบอัตโนมัติที่ยืดหยุ่นจะทำแบบออฟไลน์ นั่นคือการเขียนโปรแกรมสำเร็จที่เทอร์มินัลคอมพิวเตอร์โดยไม่ต้องใช้อุปกรณ์การผลิตเอง ดังนั้นจึงไม่จำเป็นต้องจัดกลุ่มผลิตภัณฑ์ที่เหมือนกันเป็นแบทช์ แต่สามารถผลิตส่วนผสมของผลิตภัณฑ์ที่แตกต่างกันได้ทีละรายการ

สายการผลิตอัตโนมัติ

สายการผลิตอัตโนมัติประกอบด้วยชุดเวิร์กสเตชันที่เชื่อมต่อกันโดยระบบถ่ายโอนเพื่อเคลื่อนย้ายชิ้นส่วนระหว่างสถานี นี่เป็นตัวอย่างของระบบอัตโนมัติแบบตายตัว เนื่องจากโดยทั่วไปแล้วสายการผลิตเหล่านี้จะถูกตั้งค่าสำหรับการผลิตที่ยาวนาน อาจทำให้หน่วยผลิตภัณฑ์หลายล้านหน่วยและทำงานเป็นเวลาหลายปีระหว่างการเปลี่ยนแปลง แต่ละสถานีได้รับการออกแบบเพื่อดำเนินการประมวลผลเฉพาะ เพื่อให้ชิ้นส่วนหรือผลิตภัณฑ์ถูกสร้างขึ้นทีละขั้นตอนในขณะที่ดำเนินการตามสายการผลิต งานดิบส่วนหนึ่งเข้ามาที่ปลายด้านหนึ่งของบรรทัด ดำเนินการผ่านแต่ละเวิร์กสเตชัน และปรากฏที่ปลายอีกด้านหนึ่งเป็นผลิตภัณฑ์ที่เสร็จสมบูรณ์ ในการทำงานปกติของสายการผลิต จะมีชิ้นส่วนงานที่กำลังดำเนินการอยู่ที่แต่ละสถานี เพื่อให้มีการประมวลผลชิ้นส่วนจำนวนมากพร้อมกัน และชิ้นส่วนที่เสร็จแล้วจะถูกผลิตขึ้นในแต่ละรอบของสายการผลิต การดำเนินการต่างๆ การถ่ายโอนชิ้นส่วน และกิจกรรมอื่นๆ ที่เกิดขึ้นโดยอัตโนมัติสายการถ่ายโอนทั้งหมดต้องได้รับการจัดลำดับและประสานงานอย่างเหมาะสมเพื่อให้สายงานทำงานได้อย่างมีประสิทธิภาพ สายการผลิตอัตโนมัติสมัยใหม่ถูกควบคุมโดยตัวควบคุมลอจิกที่ตั้งโปรแกรมได้ ซึ่งเป็นคอมพิวเตอร์พิเศษที่ช่วยอำนวยความสะดวกในการเชื่อมต่อกับอุปกรณ์อุตสาหกรรม (เช่น สายการผลิตอัตโนมัติ) และสามารถดำเนินการตามประเภทของเวลาและฟังก์ชันการจัดลำดับที่จำเป็นในการใช้งานอุปกรณ์ดังกล่าวสายการผลิตอัตโนมัติถูกนำมาใช้ในหลายอุตสาหกรรม โดยเฉพาะอย่างยิ่งยานยนต์ซึ่งใช้สำหรับกระบวนการต่างๆ เช่นการตัดเฉือนและการกด การตัดเฉือนเป็นกระบวนการผลิตที่โลหะถูกขจัดออกด้วยเครื่องมือตัดหรือขึ้นรูป เพื่อให้ชิ้นงานที่เหลือมีรูปร่างตามที่ต้องการ เครื่องจักรและชิ้นส่วนยานยนต์มักจะทำโดยกระบวนการนี้ ในหลายกรณี ต้องใช้การดำเนินการหลายอย่างเพื่อให้รูปร่างของชิ้นส่วนสมบูรณ์ หากเป็นชิ้นส่วนที่ผลิตจำนวนมาก สายการขนย้ายอัตโนมัติมักเป็นวิธีการผลิตที่ประหยัดที่สุด การทำงานที่แยกจากกันจำนวนมากถูกแบ่งระหว่างเวิร์กสเตชัน สายการโอนย้อนกลับไปประมาณปี 1924 งานกดเกี่ยวข้องกับการตัดและขึ้นรูปชิ้นส่วนจากแผ่นโลหะ ตัวอย่างของชิ้นส่วนดังกล่าว ได้แก่ แผงตัวถังรถยนต์ เปลือกนอกของเครื่องใช้ไฟฟ้าหลัก (เช่น เครื่องซักผ้าและชั้นวาง) และเฟอร์นิเจอร์โลหะ (เช่น โต๊ะทำงานและตู้เก็บเอกสาร) บ่อยครั้งที่ต้องใช้ขั้นตอนการประมวลผลมากกว่าหนึ่งขั้นตอนเพื่อทำส่วนที่ซับซ้อนให้เสร็จ เครื่องพิมพ์หลายตัวเชื่อมต่อกันเป็นลำดับโดยกลไกการจัดการที่ถ่ายโอนชิ้นส่วนที่เสร็จสมบูรณ์บางส่วนจากการกดหนึ่งครั้งไปยังการกดครั้งต่อไป จึงสร้างสายงานการกดอัตโนมัติ

การควบคุมเชิงตัวเลข

ตามที่กล่าวไว้ข้างต้น การควบคุมเชิงตัวเลขเป็นรูปแบบหนึ่งของระบบอัตโนมัติที่ตั้งโปรแกรมได้ ซึ่งเครื่องถูกควบคุมด้วยตัวเลข (และสัญลักษณ์อื่นๆ) ที่ได้รับรหัสบนเทปกระดาษเจาะรูหรือสื่อบันทึกข้อมูลทางเลือก การประยุกต์ใช้การควบคุมเชิงตัวเลขเริ่มต้นในอุตสาหกรรมเครื่องมือกลเพื่อควบคุมตำแหน่งของเครื่องมือ ตัด ที่สัมพันธ์กับ ชิ้น งานที่กำลังตัดเฉือน โปรแกรมชิ้นส่วน NC แสดงถึงชุดคำสั่งการตัดเฉือนสำหรับชิ้นส่วนนั้นๆ รหัสตัวเลขในโปรแกรมระบุx – y – z พิกัดในระบบแกนคาร์ทีเซียน กำหนดตำแหน่งต่างๆ ของเครื่องมือตัดที่สัมพันธ์กับชิ้นงาน โดยการจัดลำดับตำแหน่งเหล่านี้ในโปรแกรม เครื่องมือเครื่องจักรจะถูกนำไปดำเนินการตัดเฉือนชิ้นส่วนให้สำเร็จ กระบบควบคุมป้อนกลับตำแหน่งจะใช้ในเครื่อง NC ส่วนใหญ่เพื่อตรวจสอบว่าคำสั่งที่เข้ารหัสได้ดำเนินการอย่างถูกต้อง

การควบคุมเชิงตัวเลขของคอมพิวเตอร์

ทุกวันนี้คอมพิวเตอร์ขนาดเล็กถูกใช้เป็นตัวควบคุมในเครื่องมือกล NC และโปรแกรมถูกสั่งงานจากหน่วยความจำของคอมพิวเตอร์แทนที่จะเป็นเทปกระดาษเจาะรู อย่างไรก็ตาม การเข้าสู่โปรแกรมเริ่มต้นในหน่วยความจำของคอมพิวเตอร์มักจะทำได้โดยใช้เทปเจาะรู เนื่องจากรูปแบบการควบคุมเชิงตัวเลขนี้ดำเนินการโดยคอมพิวเตอร์ จึงถูกเรียกว่าการควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์หรือ CNC อีกรูปแบบหนึ่งในการนำการควบคุมเชิงตัวเลขไปใช้คือการส่งโปรแกรมชิ้นส่วนผ่านสายโทรคมนาคมจากคอมพิวเตอร์ส่วนกลางไปยังเครื่องมือเครื่องจักรแต่ละชิ้นในโรงงาน จึงช่วยลดการใช้เทปเจาะรูโดยสิ้นเชิง รูปแบบของการควบคุมเชิงตัวเลขนี้เรียกว่าการควบคุมเชิงตัวเลขโดยตรงหรือ DNC แอปพลิเคชั่นควบคุมเชิงตัวเลขจำนวนมากได้รับการพัฒนาตั้งแต่การใช้งานครั้งแรกเพื่อควบคุมเครื่องมือกล เครื่องจักรอื่น ๆ ที่ใช้การควบคุมเชิงตัวเลข ได้แก่เครื่องใส่ส่วนประกอบที่ใช้ในการประกอบชิ้นส่วนอิเล็กทรอนิกส์เครื่องร่าง ที่เตรียมเขียนแบบ วิศวกรรมเครื่องวัดพิกัดที่ทำการตรวจสอบชิ้นส่วนอย่างแม่นยำ และเครื่องตัดไฟและอุปกรณ์ที่คล้ายกัน ในแอปพลิเคชันเหล่านี้ คำว่า การควบคุมเชิงตัวเลข ไม่ได้ถูกใช้อย่างชัดแจ้งเสมอไป แต่หลักการทำงานจะเหมือนกัน: มีการ ใช้ ข้อมูล ตัวเลขที่เป็นรหัส เพื่อควบคุมตำแหน่งของเครื่องมือหรือหัวงานที่สัมพันธ์กับวัตถุบางอย่างเพื่อแสดงให้เห็นถึงการใช้งานทางเลือกอื่นของการควบคุมเชิงตัวเลข เราจะพิจารณาเครื่องแทรกส่วนประกอบที่นี่ เครื่องดังกล่าวใช้เพื่อวางตำแหน่งชิ้นส่วนอิเล็กทรอนิกส์ (เช่น โมดูลชิปเซมิคอนดักเตอร์) บนแผ่น วงจรพิมพ์ (PCB) โดยพื้นฐานแล้วจะเป็น ตารางกำหนดตำแหน่ง x – yซึ่งจะย้ายแผงวงจรพิมพ์โดยสัมพันธ์กับหัวใส่ชิ้นส่วน ซึ่งจากนั้นจะวางส่วนประกอบแต่ละชิ้นให้อยู่ในตำแหน่งบนกระดาน แผงวงจรพิมพ์ทั่วไปมีส่วนประกอบจำนวนมากที่ต้องวางไว้บนพื้นผิว ในหลายกรณี สายตะกั่วของส่วนประกอบต่างๆ จะต้องสอดเข้าไปในรูเล็กๆ ในบอร์ด ซึ่งต้องอาศัยความแม่นยำอย่างมากจากเครื่องสอด โปรแกรมที่ควบคุมเครื่องจะระบุส่วนประกอบที่จะวางบนบอร์ดและตำแหน่ง ข้อมูลนี้มีอยู่ในฐานข้อมูลการออกแบบผลิตภัณฑ์ และโดยทั่วไปจะสื่อสารโดยตรงจากคอมพิวเตอร์ไปยังเครื่องแทรก

การประกอบอัตโนมัติ

ตามปกติแล้ว การประกอบชิ้นส่วนจะดำเนินการด้วยตนเอง ทั้งที่เวิร์กสเตชันการประกอบเดี่ยวหรือในสายการประกอบที่มีหลายสถานี เนื่องจากมีปริมาณแรงงานสูงและต้นทุนแรงงานคนสูง จึงได้รับความสนใจมากขึ้นในช่วงไม่กี่ปีที่ผ่านมากับการใช้ระบบอัตโนมัติสำหรับงานประกอบ การประกอบชิ้นส่วนสามารถดำเนินการได้โดยอัตโนมัติโดยใช้ หลักการ ของสายการผลิตหากมีปริมาณมาก ผลิตภัณฑ์มีขนาดเล็ก และการออกแบบไม่ซับซ้อน (เช่น ดินสอกด ปากกา และไฟแช็ก) สำหรับผลิตภัณฑ์ที่ไม่ตรงตามเงื่อนไขเหล่านี้ โดยทั่วไปจำเป็นต้องประกอบด้วยมือ การประกอบอัตโนมัติได้รับการพัฒนาให้ทำงานในลักษณะที่คล้ายคลึงกับการตัดเฉือนไลน์โอน โดยมีข้อแตกต่างคือการดำเนินการประกอบชิ้นส่วนจะดำเนินการที่เวิร์กสเตชันแทนการตัดเฉือน เครื่องประกอบทั่วไปประกอบด้วยหลายสถานี แต่ละสถานีมีอุปกรณ์จ่ายส่วนประกอบและกลไกสำหรับส่งชิ้นส่วนไปยังตำแหน่งสำหรับการประกอบ หัวงานในแต่ละสถานีดำเนินการแนบจริงของส่วนประกอบ หัวจับงานทั่วไปประกอบด้วยไขควงอัตโนมัติ การปักหลักหรือการตอกหมุดเครื่องจักร หัวเชื่อม และอุปกรณ์เชื่อมต่ออื่นๆ ส่วนประกอบใหม่จะถูกเพิ่มเข้าไปในผลิตภัณฑ์ที่เสร็จสมบูรณ์บางส่วนที่เวิร์กสเตชันแต่ละแห่ง ดังนั้น จึงค่อยๆ สร้างผลิตภัณฑ์ขึ้นเมื่อดำเนินการผ่านสายการผลิต เครื่องประกอบประเภทนี้ถือเป็นตัวอย่างของระบบอัตโนมัติแบบตายตัว เนื่องจากโดยทั่วไปมีการกำหนดค่าสำหรับผลิตภัณฑ์เฉพาะที่ผลิตในปริมาณมาก เครื่องประกอบที่ตั้งโปรแกรมได้แสดงโดยเครื่องแทรกส่วนประกอบที่ใช้ในอุตสาหกรรมอิเล็กทรอนิกส์ตามที่อธิบายไว้ข้างต้น

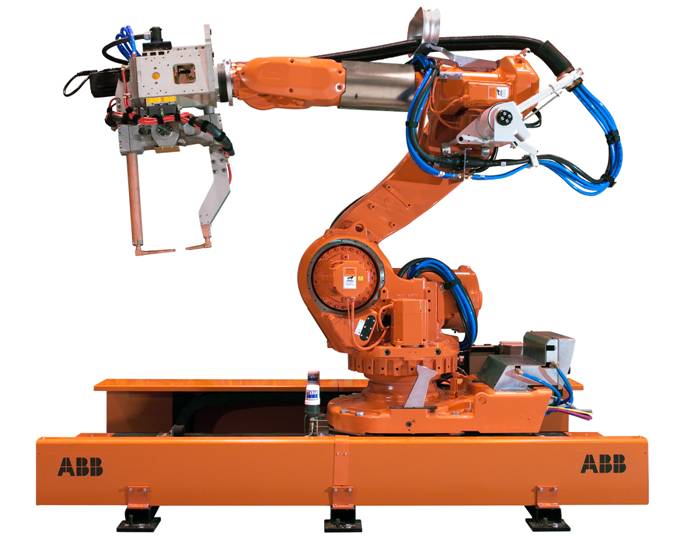

การใช้หุ่นยนต์ในการผลิต

ทุกวันนี้ หุ่นยนต์ส่วนใหญ่ถูกนำมาใช้ในกระบวนการผลิต การใช้งานสามารถแบ่งออกเป็นสามประเภท: (1) การขนถ่ายวัสดุ (2) การดำเนินการแปรรูป และ (3) การประกอบและการตรวจสอบการใช้งาน การจัดการวัสดุรวมถึงการขนถ่ายวัสดุและการขนถ่ายเครื่องจักร การใช้งานการขนย้ายวัสดุต้องการให้หุ่นยนต์เคลื่อนย้ายวัสดุหรือ ชิ้น งานจากที่หนึ่งไปยังอีกที่หนึ่ง งานหลายอย่างเหล่านี้ค่อนข้างง่าย โดยต้องใช้หุ่นยนต์ในการหยิบชิ้นส่วนจากสายพานลำเลียงหนึ่งและวางลงบนอีกสายพานหนึ่ง การดำเนินการถ่ายโอนอื่น ๆ นั้นซับซ้อนกว่า เช่น การวางชิ้นส่วนบนพาเลทในการจัดเรียงที่หุ่นยนต์ต้องคำนวณ การขนถ่ายเครื่องจักรใช้หุ่นยนต์ในการขนถ่ายชิ้นส่วนที่เครื่องจักรการผลิต หุ่นยนต์ต้องติดตั้งกริปเปอร์ที่สามารถจับชิ้นส่วนได้ โดยปกติแล้วกริปเปอร์จะต้องออกแบบมาโดยเฉพาะสำหรับรูปทรงของชิ้นส่วนนั้นๆ

ในการประมวลผลด้วยหุ่นยนต์ หุ่นยนต์จะควบคุมเครื่องมือเพื่อดำเนินการตามกระบวนการในส่วนของงาน ตัวอย่างของแอปพลิเคชันดังกล่าว ได้แก่การเชื่อมแบบจุด การเชื่อมอาร์คแบบต่อเนื่อง และการพ่นสี การเชื่อม เฉพาะจุดของตัวถังรถยนต์เป็นหนึ่งในการใช้งานทั่วไปของหุ่นยนต์อุตสาหกรรมในสหรัฐอเมริกา หุ่นยนต์จะวางตำแหน่งเครื่องเชื่อมแบบจุดเข้ากับแผงและเฟรมรถยนต์เพื่อทำการประกอบตัวถังรถยนต์ขั้นพื้นฐานให้เสร็จสมบูรณ์การเชื่อมอาร์คเป็นกระบวนการต่อเนื่องที่หุ่นยนต์จะเคลื่อนแกนเชื่อมไปตามตะเข็บที่จะเชื่อม สเปรย์การพ่นสีเกี่ยวข้องกับการจัดการของปืนพ่นสีบนพื้นผิวของวัตถุที่จะเคลือบ การดำเนินการอื่นๆ ในหมวดนี้ ได้แก่ การเจียร การขัด และการกำหนดเส้นทาง ซึ่งแกนหมุนจะทำหน้าที่เป็นเครื่องมือของหุ่นยนต์การใช้งานที่สามของหุ่นยนต์อุตสาหกรรมคือการประกอบและการตรวจสอบ คาดว่าการใช้หุ่นยนต์ในการประกอบชิ้นส่วนจะเพิ่มขึ้นเนื่องจากต้นทุนแรงงานสูงในการดำเนินการเหล่านี้ เนื่องจากหุ่นยนต์สามารถตั้งโปรแกรมได้ กลยุทธ์หนึ่งในงานประกอบคือการผลิตผลิตภัณฑ์หลายรูปแบบเป็นชุด โดยตั้งโปรแกรมใหม่ให้หุ่นยนต์ระหว่างชุด กลยุทธ์ทางเลือกคือการผลิตส่วนผสมของรูปแบบผลิตภัณฑ์ที่แตกต่างกันในเซลล์ประกอบเดียวกัน โดยกำหนดให้หุ่นยนต์แต่ละตัวในเซลล์ระบุรูปแบบผลิตภัณฑ์เมื่อมาถึง จากนั้นดำเนินการงานที่เหมาะสมสำหรับหน่วยนั้นเดอะการออกแบบผลิตภัณฑ์เป็นสิ่งสำคัญของการประกอบหุ่นยนต์ วิธีการประกอบที่น่าพอใจสำหรับมนุษย์ไม่จำเป็นต้องเหมาะกับหุ่นยนต์เสมอไป ตัวอย่างเช่น การใช้สกรูและน็อตเป็นวิธีการยึดสามารถทำได้ง่ายในการประกอบด้วยมือ แต่การดำเนินการแบบเดียวกันนี้เป็นเรื่องยากมากสำหรับหุ่นยนต์แขนเดียว การออกแบบที่จะเพิ่มส่วนประกอบจากทิศทางเดียวกันโดยใช้การพอดีแบบพอดีและขั้นตอนการยึดแบบขั้นตอนเดียวอื่น ๆ ช่วยให้งานสำเร็จได้ง่ายขึ้นด้วยวิธีการประกอบแบบอัตโนมัติและแบบหุ่นยนต์การตรวจสอบเป็นอีกหนึ่งการดำเนินงานของโรงงานที่มีการใช้หุ่นยนต์เพิ่มขึ้น ในงานตรวจสอบทั่วไป หุ่นยนต์จะวางตำแหน่งเซ็นเซอร์ตามส่วนงานและกำหนดว่าส่วนนั้นสอดคล้องกับข้อกำหนดคุณภาพหรือไม่ในการใช้งานหุ่นยนต์อุตสาหกรรมเกือบทั้งหมด หุ่นยนต์ทำหน้าที่ทดแทนแรงงานมนุษย์ มีลักษณะเฉพาะบางประการของงานอุตสาหกรรมที่ดำเนินการโดยมนุษย์ ซึ่งระบุว่างานดังกล่าวเป็นแอปพลิเคชันที่เป็นไปได้สำหรับหุ่นยนต์: (1) การทำงานซ้ำๆ ซึ่งเกี่ยวข้องกับการเคลื่อนไหวพื้นฐานการทำงานที่เหมือนกันทุกรอบ; (2) การปฏิบัติงานที่เป็นอันตรายหรือไม่สะดวกสำหรับคนงาน ( เช่นการพ่นสี การเชื่อมจุด การเชื่อมอาร์ค และงานขนถ่ายเครื่องจักรบางประเภท) (3) งานต้องใช้ชิ้นส่วนหรือเครื่องมือที่หนักและไม่สะดวกในการจัดการ และ (4) การทำงานช่วยให้หุ่นยนต์สามารถใช้งานได้สองหรือสามกะ

ระบบการผลิตที่ยืดหยุ่น

ระบบการผลิตที่ยืดหยุ่น (FMS) เป็นรูปแบบหนึ่งของการทำงานอัตโนมัติที่ยืดหยุ่น ซึ่งเครื่องมือเครื่องจักรหลายตัวเชื่อมโยงเข้าด้วยกันโดยระบบการขนถ่ายวัสดุ และทุกด้านของระบบจะถูกควบคุมโดยคอมพิวเตอร์ส่วนกลาง FMS แตกต่างจากสายการผลิต อัตโนมัติ เนื่องจากความสามารถในการประมวลผลผลิตภัณฑ์มากกว่าหนึ่งรูปแบบพร้อมกัน ในช่วงเวลาใดก็ตาม แต่ละเครื่องในระบบอาจกำลังประมวลผลประเภทชิ้นส่วนที่แตกต่างกัน FMS ยังสามารถรับมือได้ด้วยการเปลี่ยนแปลงส่วนผสมของผลิตภัณฑ์และกำหนดการผลิตเนื่องจากรูปแบบความต้องการสำหรับผลิตภัณฑ์ต่างๆ ที่เกิดขึ้นในระบบมีการเปลี่ยนแปลงตลอดเวลา สามารถนำรูปแบบผลิตภัณฑ์ใหม่ๆ มาใช้ในการผลิตด้วย FMS ได้ ตราบใดที่ยังอยู่ในช่วงของผลิตภัณฑ์ที่ระบบได้รับการออกแบบให้ดำเนินการ ระบบแบบนี้จึงเหมาะอย่างยิ่งเมื่อความต้องการสินค้าต่ำถึงปานกลางและมีแนวโน้มว่าความต้องการจะเปลี่ยนไปส่วนประกอบของ FMS คือ (1) เครื่องจักรประมวลผล ซึ่งโดยปกติจะเป็นเครื่องมือกล CNC ที่ดำเนินการตัดเฉือน แม้ว่าสถานีงานอัตโนมัติประเภทอื่นๆ เช่น สถานีตรวจสอบก็สามารถทำได้เช่นกัน (2) ระบบการขนถ่ายวัสดุ เช่น สายพานลำเลียง ระบบที่สามารถส่งชิ้นส่วนงานไปยังเครื่องจักรใดๆ ใน FMS และ (3) ระบบคอมพิวเตอร์ ส่วนกลาง ที่ทำหน้าที่สื่อสาร โปรแกรมชิ้นส่วน NCไปยังแต่ละเครื่องจักรและประสานงานกิจกรรมของเครื่องจักรและระบบการจัดการวัสดุ นอกจากนี้ องค์ประกอบที่สี่ของ FMS คือมนุษย์แรงงาน . แม้ว่าระบบการผลิตที่ยืดหยุ่นจะแสดงถึงระบบอัตโนมัติในการผลิตในระดับสูง แต่ก็ยังต้องการบุคลากรในการจัดการระบบ ขนถ่ายชิ้นส่วน เปลี่ยนเครื่องมือ ตลอดจนบำรุงรักษาและซ่อมแซมอุปกรณ์

การควบคุมกระบวนการของคอมพิวเตอร์

ในการควบคุม กระบวนการทางคอมพิวเตอร์ กคอมพิวเตอร์ดิจิทัลใช้เพื่อควบคุมการทำงานของกระบวนการผลิต แม้ว่าโดยทั่วไปแล้วระบบอัตโนมัติอื่นๆ จะถูกควบคุมด้วยคอมพิวเตอร์ แต่โดยทั่วไปแล้ว คำว่า การควบคุมกระบวนการด้วยคอมพิวเตอร์ มักเกี่ยวข้องกับการดำเนินการผลิตแบบต่อเนื่องหรือกึ่งต่อเนื่องที่เกี่ยวข้องกับวัสดุต่างๆ เช่น สารเคมี ปิโตรเลียม อาหาร และโลหะพื้นฐานบางชนิด ในการดำเนินการเหล่านี้ โดยทั่วไปแล้วผลิตภัณฑ์จะถูกแปรรูปในรูปของก๊าซ ของเหลว หรือผง เพื่ออำนวยความสะดวกในการไหลของวัสดุผ่านขั้นตอนต่างๆ ของวงจรการผลิต นอกจากนี้ ผลิตภัณฑ์เหล่านี้มักผลิตเป็นจำนวนมาก เนื่องจากความสะดวกในการจัดการผลิตภัณฑ์และปริมาณมากที่เกี่ยวข้อง ระบบอัตโนมัติในระดับสูงจึงประสบความสำเร็จในอุตสาหกรรมเหล่านี้ระบบควบคุมกระบวนการด้วยคอมพิวเตอร์สมัยใหม่โดยทั่วไปประกอบด้วยสิ่งต่อไปนี้: (1) การวัดตัวแปรกระบวนการที่สำคัญ เช่น อุณหภูมิ อัตราการไหล และความดัน (2) การดำเนินการบางอย่างกลยุทธ์ การเพิ่มประสิทธิภาพ (3)การสั่งงานอุปกรณ์ต่างๆ เช่น วาล์ว สวิตช์ และเตาเผาที่ช่วยให้กระบวนการใช้กลยุทธ์ที่เหมาะสมที่สุด และ (4) การสร้างรายงานไปยังฝ่ายบริหารเพื่อระบุสถานะของอุปกรณ์ ประสิทธิภาพการผลิต และคุณภาพของผลิตภัณฑ์ ทุกวันนี้ การควบคุมกระบวนการด้วยคอมพิวเตอร์ถูกนำไปใช้กับการดำเนินงานทางอุตสาหกรรมจำนวนมาก ซึ่งสองอย่างนี้ได้อธิบายไว้ด้านล่างกระบวนการผลิตที่ทันสมัยโดยทั่วไปนั้นควบคุมด้วยคอมพิวเตอร์ ในหนึ่งเดียวโรงงาน ปิโตรเคมีที่ผลิตผลิตภัณฑ์มากกว่า 20 ชนิด โรงงานแบ่งออกเป็น 3 พื้นที่ แต่ละแห่งมีหลายพื้นที่หน่วยการประมวลผลทางเคมี แต่ละพื้นที่มีคอมพิวเตอร์ควบคุมกระบวนการของตนเองเพื่อทำหน้าที่สแกน ควบคุม และแจ้งเตือน คอมพิวเตอร์เชื่อมต่อกับคอมพิวเตอร์ส่วนกลางในการกำหนดค่าแบบลำดับชั้น คอมพิวเตอร์ส่วนกลางจะคำนวณวิธีรับผลผลิตสูงสุดจากแต่ละกระบวนการ และสร้างรายงานการจัดการเกี่ยวกับประสิทธิภาพของกระบวนการคอมพิวเตอร์แต่ละกระบวนการตรวจสอบพารามิเตอร์ได้มากถึง 2,000 พารามิเตอร์ที่จำเป็นในการควบคุมกระบวนการ เช่น อุณหภูมิ อัตราการไหล ความดัน ระดับของเหลว และความเข้มข้นของสารเคมี การวัดเหล่านี้ใช้เกณฑ์การสุ่มตัวอย่าง เวลาระหว่างตัวอย่างจะแตกต่างกันไประหว่าง 2 ถึง 120 วินาที ขึ้นอยู่กับความต้องการสัมพัทธ์สำหรับข้อมูล คอมพิวเตอร์แต่ละเครื่องควบคุมลูปควบคุมป้อนกลับประมาณ 400 ลูป ภายใต้การทำงานปกติ คอมพิวเตอร์ควบคุมแต่ละเครื่องจะรักษาการทำงานของกระบวนการในระดับประสิทธิภาพที่เหมาะสมหรือใกล้เคียงที่สุด หากพารามิเตอร์ของกระบวนการเกินช่วงปกติหรือระยะปลอดภัยที่ระบุ คอมพิวเตอร์ควบคุมจะสั่งงานไฟสัญญาณและแตรเตือน และพิมพ์ข้อความที่ระบุถึงลักษณะของปัญหาให้กับช่างเทคนิค คอมพิวเตอร์ส่วนกลางรับข้อมูลจากคอมพิวเตอร์ประมวลผลและทำการคำนวณเพื่อเพิ่มประสิทธิภาพการทำงานของหน่วยประมวลผลเคมีแต่ละตัวข้อได้เปรียบทางเศรษฐกิจจำนวนมากได้รับจากการควบคุมคอมพิวเตอร์ประเภทนี้ในอุตสาหกรรมกระบวนการ ลำดับชั้นของคอมพิวเตอร์มีความสามารถในการรวมข้อมูลทั้งหมดจากลูปควบคุมแต่ละลูปได้ดีกว่าที่มนุษย์สามารถทำได้ จึงทำให้มีประสิทธิภาพในระดับที่สูงขึ้น คอมพิวเตอร์สามารถใช้อัลกอริทึมการควบคุมขั้นสูง เพื่อเพิ่มประสิทธิภาพกระบวนการ นอกจากนี้ คอมพิวเตอร์ยังสามารถตรวจจับสภาวะของกระบวนการที่บ่งชี้ถึงการทำงานที่ไม่ปลอดภัยหรือผิดปกติได้เร็วกว่าที่มนุษย์จะทำได้ การปรับปรุงทั้งหมดนี้ช่วยเพิ่มผลผลิตประสิทธิภาพและความปลอดภัยในระหว่างการดำเนินการของกระบวนการเช่นเดียวกับอุตสาหกรรมแปรรูปเคมี อุตสาหกรรมโลหะพื้นฐาน (เหล็กและเหล็กกล้า อะลูมิเนียม ฯลฯ) ได้ทำให้กระบวนการหลายอย่างเป็นไปโดยอัตโนมัติด้วยการควบคุมของคอมพิวเตอร์ เช่นเดียวกับอุตสาหกรรมเคมี อุตสาหกรรมโลหะมีการซื้อขายผลิตภัณฑ์จำนวนมาก ดังนั้นจึงมีแรงจูงใจทางเศรษฐกิจอย่างมากในการลงทุนในระบบอัตโนมัติ อย่างไรก็ตาม โดยทั่วไปแล้วโลหะจะถูกผลิตเป็นชุดแทนที่จะผลิตอย่างต่อเนื่อง และโดยทั่วไปแล้วการจัดการโลหะในรูปแบบจำนวนมากนั้นยากกว่าสารเคมีที่ไหลตัวอย่างของการควบคุมกระบวนการด้วยคอมพิวเตอร์ในอุตสาหกรรม โลหะ คือการรีดแท่งโลหะร้อนให้เป็นรูปร่างขั้นสุดท้าย เช่น ขดลวดและแถบ วิธีนี้ เกิดขึ้นครั้งแรกในอุตสาหกรรมเหล็ก แต่กระบวนการที่คล้ายกันนี้สามารถทำได้กับอะลูมิเนียมและโลหะอื่นๆ ด้วย ในโรงงานเหล็กสมัยใหม่ การรีดร้อนจะดำเนินการภายใต้การควบคุมของคอมพิวเตอร์ กระบวนการรีดเกี่ยวข้องกับการขึ้นรูปเหล็กแท่งโลหะร้อนขนาดใหญ่โดยส่งผ่านโรงรีดซึ่งประกอบด้วยลูกกลิ้งทรงกระบอกขนาดใหญ่หนึ่งชุดหรือ มากกว่าที่บีบโลหะและลดขนาดหน้าตัด ต้องผ่านหลายรอบเพื่อลดลิ่มโลหะให้เหลือความหนาที่ต้องการ เซ็นเซอร์และเครื่องมืออัตโนมัติจะวัดขนาดและอุณหภูมิของก้อนโลหะหลังจากผ่านแต่ละม้วน และคอมพิวเตอร์ควบคุมจะคำนวณและควบคุมการตั้งค่าม้วนสำหรับการผ่านครั้งต่อไปในโรงงานขนาดใหญ่ อาจมีคำสั่งซื้อหลายรายการสำหรับผลิตภัณฑ์แผ่นรีดที่มีคุณสมบัติแตกต่างกันในโรงสีในเวลาใดก็ตาม โปรแกรมควบคุมได้รับการพัฒนาเพื่อกำหนดลำดับและอัตราที่แท่งโลหะร้อนถูกป้อนผ่านโรงรีด งานควบคุมการผลิตในการจัดตารางเวลาและการติดตามคำสั่งซื้อต่างๆ นั้นต้องการการรวบรวมและวิเคราะห์ข้อมูลจำนวนมหาศาลอย่างรวดเร็ว ในโรงงานสมัยใหม่งานนี้ได้รวมเข้า กับ การควบคุมด้วยคอมพิวเตอร์ของการดำเนินงานโรงรีดอย่างมีประสิทธิภาพ เพื่อให้ได้ระบบการผลิต ที่เป็นอัตโนมัติสูง

การผลิตแบบบูรณาการด้วยคอมพิวเตอร์

ตั้งแต่ประมาณปี พ.ศ. 2513 มีแนวโน้มเพิ่มขึ้นในบริษัทผู้ผลิตที่ใช้คอมพิวเตอร์เพื่อทำหน้าที่ต่างๆ ที่เกี่ยวข้องกับการออกแบบและการผลิต เทคโนโลยีที่เกี่ยวข้องกับแนวโน้มนี้เรียกว่า CAD/CAM สำหรับการออกแบบโดยใช้คอมพิวเตอร์ช่วยและการผลิตโดยใช้คอมพิวเตอร์ช่วย ทุกวันนี้ เป็นที่ยอมรับกันอย่างกว้างขวางว่าขอบเขตของการใช้งานคอมพิวเตอร์ต้องขยายออกไปนอกเหนือไปจากการออกแบบและการผลิต เพื่อรวมถึงหน้าที่ทางธุรกิจของบริษัท ชื่อที่กำหนดให้กับการใช้คอมพิวเตอร์ที่ครอบคลุม มากขึ้นนี้คือการผลิตแบบบูรณาการด้วยคอมพิวเตอร์ (CIM)CAD/CAM ขึ้นอยู่กับความสามารถของระบบคอมพิวเตอร์ในการประมวลผล จัดเก็บ และแสดงข้อมูลจำนวนมากที่แสดงข้อมูลจำเพาะของชิ้นส่วนและผลิตภัณฑ์ สำหรับผลิตภัณฑ์เชิงกล ข้อมูลแสดงถึงแบบจำลองกราฟิกของส่วนประกอบต่างๆ สำหรับผลิตภัณฑ์ไฟฟ้า จะแสดงข้อมูลวงจร และอื่น ๆ เทคโนโลยี CAD/CAM ถูกนำไปประยุกต์ใช้ในหลายอุตสาหกรรม รวมถึงชิ้นส่วนเครื่องจักร ผลิตภัณฑ์ อิเล็กทรอนิกส์และการออกแบบและผลิตอุปกรณ์สำหรับกระบวนการทางเคมี CAD/CAM ไม่เพียงแต่เกี่ยวข้องกับระบบอัตโนมัติของกระบวนการผลิตเท่านั้น แต่ยังรวมถึงระบบอัตโนมัติขององค์ประกอบต่างๆ ในขั้นตอนการออกแบบและการผลิตทั้งหมดด้วยการออกแบบโดยใช้คอมพิวเตอร์ช่วย (CAD) ใช้ระบบคอมพิวเตอร์เพื่อช่วยในการสร้าง แก้ไข วิเคราะห์ และเพิ่มประสิทธิภาพของการออกแบบ นักออกแบบที่ทำงานกับระบบ CAD แทนที่จะใช้ กระดาน ร่าง แบบดั้งเดิม จะสร้างเส้นและพื้นผิวที่ก่อตัวเป็นวัตถุ (ผลิตภัณฑ์ ชิ้นส่วน โครงสร้าง ฯลฯ) และจัดเก็บโมเดลนี้ไว้ในฐานข้อมูลคอมพิวเตอร์ ด้วยการเรียกใช้ซอฟต์แวร์ CAD ที่เหมาะสม ผู้ออกแบบสามารถทำการวิเคราะห์ต่างๆ บนวัตถุ เช่นการคำนวณการถ่ายเทความร้อน การออกแบบวัตถุขั้นสุดท้ายได้รับการพัฒนาขึ้นเมื่อมีการปรับเปลี่ยนบนพื้นฐานของการวิเคราะห์เหล่านี้ เมื่อขั้นตอนการออกแบบเสร็จสมบูรณ์แล้วระบบ คอมพิวเตอร์ช่วยในการออกแบบสามารถสร้างแบบรายละเอียดที่จำเป็นในการสร้างวัตถุคอมพิวเตอร์ช่วยในการผลิต (CAM) เกี่ยวข้องกับการใช้ระบบคอมพิวเตอร์เพื่อช่วยในการวางแผนควบคุมและจัดการการดำเนินงานการผลิต สิ่งนี้ทำได้โดยการเชื่อมต่อโดยตรงหรือโดยอ้อมระหว่างคอมพิวเตอร์และการดำเนินการผลิต ในกรณีของการเชื่อมต่อโดยตรงจะใช้คอมพิวเตอร์เพื่อตรวจสอบหรือควบคุมกระบวนการในโรงงาน การตรวจสอบกระบวนการด้วยคอมพิวเตอร์เกี่ยวข้องกับการรวบรวมข้อมูลจากโรงงาน การวิเคราะห์ข้อมูล และการสื่อสารผลลัพธ์ประสิทธิภาพของกระบวนการไปยังฝ่ายบริหารโรงงาน มาตรการเหล่านี้ช่วยเพิ่มประสิทธิภาพของการประกอบกิจการโรงงาน. การควบคุมกระบวนการด้วยคอมพิวเตอร์เกี่ยวข้องกับการใช้ระบบคอมพิวเตอร์เพื่อดำเนินการควบคุมเพื่อควบคุมโรงงานโดยอัตโนมัติตามที่อธิบายไว้ข้างต้น การเชื่อมต่อทางอ้อมระหว่างระบบคอมพิวเตอร์และกระบวนการเกี่ยวข้องกับแอปพลิเคชันที่คอมพิวเตอร์สนับสนุนการดำเนินการผลิตโดยไม่ได้ตรวจสอบหรือควบคุมจริงๆ แอปพลิเคชันเหล่านี้รวมถึงฟังก์ชันการวางแผนและการจัดการที่สามารถดำเนินการโดยคอมพิวเตอร์ (หรือโดยมนุษย์ที่ทำงานกับคอมพิวเตอร์) ได้อย่างมีประสิทธิภาพมากกว่าโดยมนุษย์เพียงอย่างเดียว ตัวอย่างของฟังก์ชันเหล่านี้ ได้แก่ การวางแผนกระบวนการทีละขั้นตอนสำหรับผลิตภัณฑ์การเขียนโปรแกรม ชิ้นส่วน ในการควบคุมเชิงตัวเลขและการจัดตารางการผลิตในโรงงานการผลิตแบบบูรณาการด้วยคอมพิวเตอร์รวมถึง ฟังก์ชัน ทางวิศวกรรม ทั้งหมด ของ CAD/CAM และฟังก์ชันทางธุรกิจของบริษัทด้วย ฟังก์ชันทางธุรกิจเหล่านี้ประกอบด้วยการป้อนคำสั่งซื้อ การบัญชีต้นทุน บันทึกเวลาและการจ่ายเงินเดือนของพนักงาน และการเรียกเก็บเงินลูกค้า ในระบบ CIM ในอุดมคติ เทคโนโลยีคอมพิวเตอร์ถูกนำไปใช้กับฟังก์ชันการดำเนินงานและการประมวลผลข้อมูลทั้งหมดของบริษัท ตั้งแต่คำสั่งซื้อของลูกค้าไปจนถึงการออกแบบและการผลิต (CAD/CAM) ไปจนถึงการจัดส่งผลิตภัณฑ์และการบริการลูกค้า ขอบเขตของระบบคอมพิวเตอร์รวมถึงกิจกรรมทั้งหมดที่เกี่ยวข้องกับการผลิต ในหลาย ๆ ด้าน CIM แสดงถึงระดับสูงสุดของระบบอัตโนมัติในการผลิต

ระบบอัตโนมัติในชีวิตประจำวัน

นอกจากการใช้งานด้านการผลิตของเทคโนโลยีอัตโนมัติแล้ว ยังมีความสำเร็จที่สำคัญในด้านต่างๆ เช่น การสื่อสารการขนส่งอุตสาหกรรมบริการ และสินค้าอุปโภคบริโภค แอปพลิเคชันที่สำคัญบางส่วนได้อธิบายไว้ในส่วนนี้

การสื่อสาร

หนึ่งในการประยุกต์ใช้ระบบอัตโนมัติที่ใช้งานได้จริงในยุคแรกๆการเปลี่ยนโทรศัพท์ ครั้งแรกเครื่อง สวิตชิ่งซึ่งประดิษฐ์ขึ้นในช่วงปลายศตวรรษที่ 19 เป็นสวิตซ์เชิงกลอย่างง่ายที่ควบคุมจากระยะไกลโดยผู้ใช้โทรศัพท์กดปุ่มหรือหมุนแป้นโทรศัพท์ ระบบสลับโทรศัพท์อิเล็กทรอนิกส์สมัยใหม่ใช้คอมพิวเตอร์ดิจิทัลที่มีความซับซ้อนสูงซึ่งทำหน้าที่ต่างๆ เช่น ตรวจสอบสายโทรศัพท์นับพันสาย กำหนดว่าสายใดต้องใช้บริการ จัดเก็บตัวเลขของหมายเลขโทรศัพท์แต่ละหมายเลขขณะโทรออก ตั้งค่าการเชื่อมต่อที่จำเป็น การส่งไฟฟ้า ส่งสัญญาณให้โทรศัพท์ของผู้รับส่งเสียง คอยตรวจสอบการโทรในระหว่างที่ดำเนินการ และตัดการเชื่อมต่อโทรศัพท์เมื่อการโทรเสร็จสิ้น ระบบเหล่านี้ยังใช้ในการลงเวลาและเรียกเก็บ เงินโทรและส่งข้อมูลการเรียกเก็บเงินและข้อมูลอื่นๆ ที่เกี่ยวข้องกับการดำเนินธุรกิจของบริษัทโทรศัพท์ นอกเหนือจากฟังก์ชันต่างๆ ที่กล่าวมาแล้ว ระบบอิเล็กทรอนิกส์ใหม่ล่าสุดจะโอนสายไปยังหมายเลขอื่นโดยอัตโนมัติ โทรกลับผู้ใช้เมื่อสายไม่ว่าง และดำเนินการบริการลูกค้าอื่น ๆ เพื่อตอบสนองต่อรหัสการโทร ระบบเหล่านี้ยังทำการทดสอบการทำงานด้วยการทำงานของตนเอง วินิจฉัยปัญหาเมื่อเกิดขึ้น และพิมพ์คำแนะนำโดยละเอียดสำหรับการซ่อมการใช้งานระบบอัตโนมัติอื่นๆ ในระบบสื่อสาร ได้แก่เครือข่ายท้องถิ่นดาวเทียมสื่อสาร และเครื่องคัดแยกจดหมายอัตโนมัติ เครือข่ายท้องถิ่น (LAN) ทำงานเหมือนบริษัทโทรศัพท์อัตโนมัติภายในอาคารเดี่ยวหรือกลุ่มอาคาร เครือข่ายท้องถิ่นโดยทั่วไปมีความสามารถในการส่งสัญญาณไม่เพียงแค่เสียงเท่านั้น แต่ยังรวมถึงข้อมูลดิจิทัลระหว่างเทอร์มินัลในระบบด้วยดาวเทียมสื่อสารกลายเป็นสิ่งจำเป็นสำหรับการสื่อสารสัญญาณโทรศัพท์หรือวิดีโอในระยะไกล การสื่อสารดังกล่าวจะไม่สามารถเกิดขึ้นได้หากไม่มีระบบนำทางอัตโนมัติที่วางและรักษาดาวเทียมไว้ในวงโคจรที่กำหนดไว้ล่วงหน้า เครื่องคัดแยกจดหมายอัตโนมัติได้รับการพัฒนาเพื่อใช้ในที่ทำการไปรษณีย์หลายแห่งทั่วโลก เพื่ออ่านรหัสบนซองจดหมายและจัดเรียงซองจดหมายตามปลายทาง

การขนส่ง

ระบบอัตโนมัติถูกนำไปประยุกต์ใช้ในอุตสาหกรรมการขนส่งในรูปแบบต่างๆ แอพพลิเคชั่น ได้แก่ ระบบสำรองที่นั่งของสายการบิน, นักบินอัตโนมัติในอากาศยานและหัวรถจักร และระบบขนส่งมวลชนในเมือง สายการบินใช้ระบบการจองด้วยคอมพิวเตอร์เพื่อตรวจสอบสถานะของทุกเที่ยวบินอย่างต่อเนื่อง ด้วยระบบเหล่านี้ตัวแทนขายตั๋วใน สถาน ที่กระจาย ทั่วไป สามารถรับข้อมูลเกี่ยวกับที่นั่งว่างในเที่ยวบินใดก็ได้ในเวลาไม่กี่วินาที ระบบการจองจะเปรียบเทียบคำขอพื้นที่กับสถานะของแต่ละเที่ยวบิน ให้พื้นที่ว่างเมื่อว่าง และอัปเดตไฟล์สถานะการจองโดยอัตโนมัติ ผู้โดยสารสามารถได้รับการกำหนดที่นั่งล่วงหน้าก่อนออกเดินทางของเที่ยวบินเครื่องบินพาณิชย์เกือบทั้งหมดติดตั้งเครื่องมือที่เรียกว่านักบินอัตโนมัติ ภายใต้สภาพการบินปกติ ระบบเหล่านี้จะนำทางและเครื่องบินเหนือเส้นทางที่กำหนดไว้โดยการตรวจจับการเปลี่ยนแปลงในทิศทางของเครื่องบินและการมุ่งหน้าจากไจโรสโคปและเครื่องมือที่คล้ายกัน และโดยการให้ สัญญาณ ควบคุม ที่เหมาะสม ไปยังกลไกการบังคับเลี้ยวของเครื่องบิน อัตโนมัติระบบนำทางและระบบลงจอดเครื่องมือทำงานโดยใช้สัญญาณวิทยุจากไฟสัญญาณ ภาคพื้นดิน ที่ให้ทิศทางของเส้นทางแก่เครื่องบินเพื่อเป็นแนวทาง เมื่อเครื่องบินอยู่ในรูปแบบการจราจรสำหรับการควบคุมภาคพื้นดิน โดยปกติแล้วนักบินของมนุษย์จะเป็นผู้ควบคุมตัวอย่างของการขนส่งทางรถไฟอัตโนมัติ ได้แก่ ในเมืองอเมริกันระบบ ขนส่งมวลชนเช่น BART (การขนส่งด่วนบริเวณอ่าว ) ในซานฟรานซิสโก; MARTA (Metropolitan Atlanta Rapid Transit Authority) ในเมืองแอตแลนตา รัฐจอร์เจีย; และรถไฟฟ้าในวอชิงตัน ดี.ซี. ระบบ BART เป็นตัวอย่างที่มีประโยชน์ ประกอบด้วยเส้นทางมากกว่า 75 ไมล์ (120 กิโลเมตร) โดยมีรถไฟประมาณ 100 ขบวนให้บริการในช่วงชั่วโมงเร่งด่วนระหว่างสถานีประมาณ 30 แห่ง รถไฟบางครั้งบรรลุความเร็ว 80 ไมล์ต่อชั่วโมง โดยมีระยะห่างระหว่างรถไฟเพียง 90 วินาที ในแต่ละขบวนจะมีเจ้าหน้าที่ควบคุม 1 คนซึ่งมีหน้าที่เป็นผู้สังเกตการณ์และผู้สื่อสาร และผู้ที่สามารถแทนที่ระบบอัตโนมัติในกรณีฉุกเฉินได้ ระบบอัตโนมัติจะปกป้องรถไฟโดยรับประกันระยะห่างที่ปลอดภัยระหว่างรถไฟและโดยการควบคุมความเร็ว หน้าที่อีกประการหนึ่งของระบบคือการควบคุมเส้นทางรถไฟและปรับเปลี่ยนการทำงานของรถไฟแต่ละขบวนเพื่อให้ระบบทั้งหมดทำงานตามกำหนดเวลาเมื่อรถไฟเข้าสู่สถานี รถไฟจะส่งข้อมูลระบุตำแหน่ง ปลายทาง และความยาวโดยอัตโนมัติ จึงทำให้บอร์ดแสดงผลสว่างขึ้นสำหรับข้อมูลผู้โดยสารและส่งข้อมูลไปยังศูนย์ควบคุม สัญญาณจะถูกส่งกลับไปที่รถไฟโดยอัตโนมัติเพื่อควบคุมเวลาในสถานีและเวลาวิ่งไปยังสถานีถัดไป ในตอนต้นของวัน จะมีการกำหนดตารางเวลาในอุดมคติ ในระหว่างวัน ประสิทธิภาพของรถไฟแต่ละขบวนจะถูกเปรียบเทียบกับตาราง และปรับเปลี่ยนการทำงานของรถไฟแต่ละขบวนตามความจำเป็น ระบบทั้งหมดถูกควบคุมโดยคอมพิวเตอร์สองเครื่องที่เหมือนกัน ดังนั้นหากเครื่องหนึ่งทำงานผิดปกติ อีกเครื่องหนึ่งจะถือว่าควบคุมได้อย่างสมบูรณ์ ในกรณีที่ระบบควบคุมคอมพิวเตอร์ล้มเหลวโดยสิ้นเชิง ระบบจะเปลี่ยนกลับไปใช้การควบคุมด้วยตนเอง